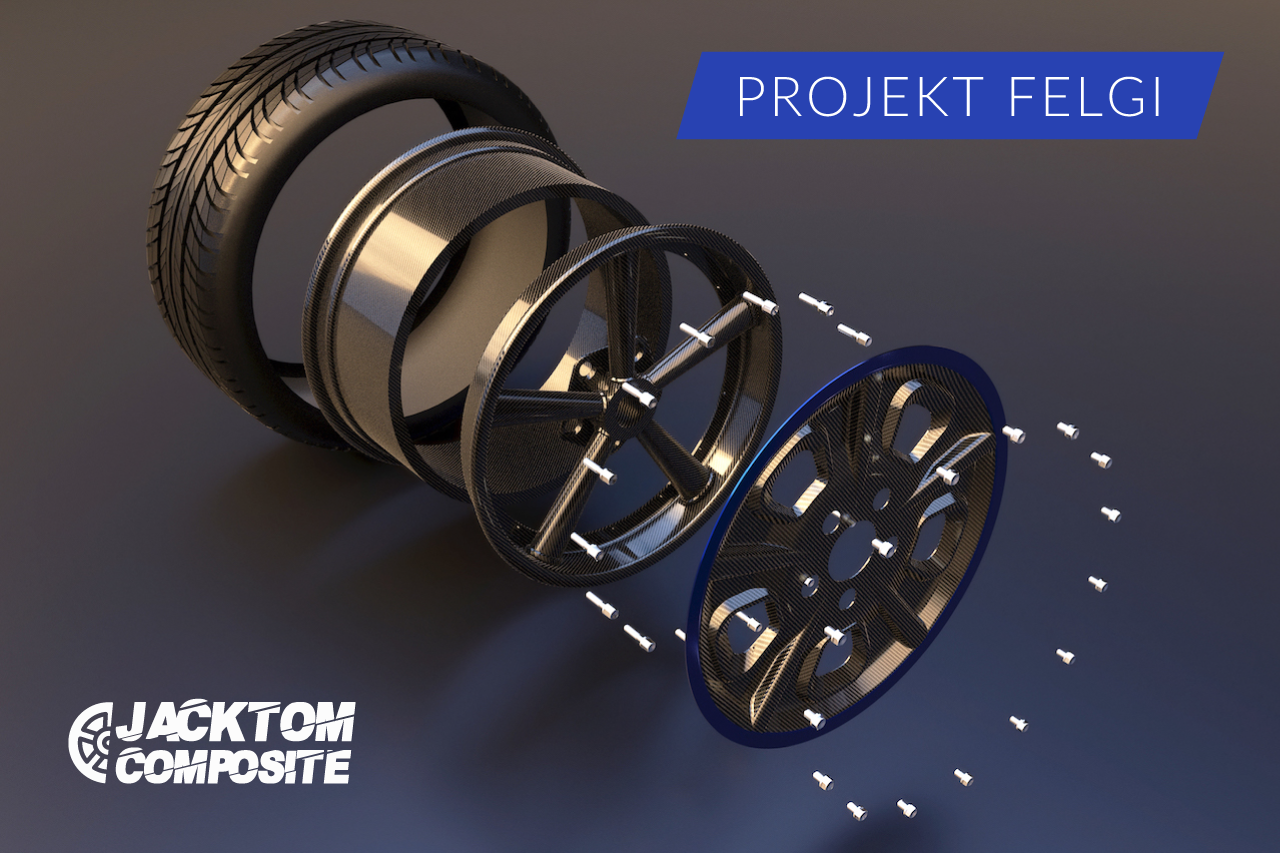

FELGA PREMIUM Z KOMPOZYTÓW WĘGLOWYCH

zakończony

Cele zbiórki

1. Cel 5000 zł > wykonanie formy do budowy prototypu.

2. Cel 10000 zł do 15000 zł > wykonanie pierwszego prototypu felgi i poddanie go próbnemu testowi w PIMOT.

3. Cel 15000 zł do 20000 zł > wykonanie 3 sztuk prototypów do testów na uzyskanie certyfikatu PIMOT.

4. Cel 20000 zł do 30000 zł > uzyskanie certyfikatu bezpieczeństwa PIMOT

Wesprzyj naszą inicjatywę

i weź udział w rozwoju nowej polskiej jakości!

Jak to się zaczęło?

Odkąd pamiętam, moim zamiłowaniem była motoryzacja. Od zawsze zastanawiało mnie, co można zrobić, by jazda była efektywniejsza. Lata namysłu nad doskonaleniem kunsztu motoryzacyjnego doprowadziły mnie w końcu do wizji produkcji polskich felg wykonanych z kompozytów włóknistych na bazie węgla. Zacząłem od „garażowego działania” - manualnie stworzyłem niezwykle lekką felgę. To skłoniło mnie do podjęcia prac nad rozwojem felgi z kompozytów węglowych.

Przy współpracy inżynierów, opracowaliśmy metodę produkcji, która zachowuje tolerancje geometryczne, minimalizuje potrzebę obróbki części, a w efekcie powstaje produkt najwyższej rynkowo jakości, bezpieczny, atrakcyjny wizualnie oraz zachowujący konkurencyjny koszt w porównaniu z wysokiej klasy aluminiowymi kołami.

Co już zrobiliśmy

Prace nad najnowocześniejszą w skali globalnej karbonową felgą prowadzone są od maja 2019 roku. Od tego czasu nasz zespół wykonał niezbędne obliczenia, zaprojektował kilka wariantów konstrukcyjnych felgi, przeprowadził analizy (symulacje) wytrzymałościowe w MES. Uzyskaliśmy znakomity wynik wagi felgi 19” x 8,5” 6.6 KG. Mamy jeszcze możliwość zmniejszenia wagi po przeprowadzeniu optymalizacji masy felgi. Wytrzymałość to 1529 kg na koło.

Dodatkowo pozyskaliśmy już partnerów przedsięwzięcia, m.in. zespół inżynierów z Politechniki Śląskiej w Gliwicach, który na swoim koncie ma sukcesy inżynieryjne w formule Greenpower Formula F24+ oraz sukces zespołu Silesian Greenpower. Nawiązaliśmy współpracę z PIMOTem (Przemysłowy Instytut Motoryzacji) w sprawie wykonania testów wytrzymałościowych, a także firmą Dominika Polaka z Katowic (Art Mech Studio oraz StickyStratum), który wybuduje dla nas linię produkcyjną do wytwarzania naszej felgi.

W kolejnych miesiącach kontynuowane będą prace projektowe i badania wytrzymałościowe oraz prace nad redukcją ciężaru felgi. Powstaną dedykowane stanowiska badawcze na Politechnice Śląskiej.

Celem jest oferta sprzedaży naszej lini produkcyjnej wraz z licencją na produkcję felgi dla małych i średnich firm. Równolegle felga będzie dystrybuowana za pomocą sieci akredytowanych partnerów, traderów i handlowców, a także serwisów tematycznych, np. Oponeo.

Dlaczego nasz produkt podbije rynek?

- Cena: felga JACKTOM COMPOSITE będzie 3 razy tańsza od innych felg kompozytowych przy zachowaniu tej samej jakości. Cena będzie porównywalna z ceną najwyższej jakości felg kutych skręcanych.

Konkurencja

Na świecie istnieje tylko kilka firm produkujących felgi z kompozytów

1/ Carbon Revolution - zaczynali podobanie do nas. Prace w garażu i współgraca z uczelnią. Pozyskali branżowego inwestora - firmę RONAL ze Szwajcarii (druga na świecie wielkość produkcji felg);

2/ BST - felgi do motocykli oraz lekkich aut sportowych typu atom ariel;

3/ DYMAG - w 2019 roku podpisali umowę na produkcję felg hybrydowych dla producenta OEM;

4/ Mubea-Carbo-Tech - produkuj ą felgi z karbonu oraz hybrydy m.in. dla BMW i Rolls-Roysa;

5/ ESE Carbon - firma z USA;

6/ Porsche dla modelu 911.

W Polsce na chwilą obecną nikt nie produkuje felg karbonowych.

Czego potrzebujemy by ruszyć z produkcją?

Dotychczas działaliśmy korzystając jedynie z własnych środków finansowych, niemniej jednak tak zaawansowana i innowacyjna technologia wymaga dalszego dofinansowania. Na tym etapie rozwoju poszukujemy wsparcia i inwestorów, którzy zapewnią finansowanie na poziomie 5000-30.000 PLN.

Nasz zespół

JACEK PIOTROWSKI / Pomysłodawca - Wieloletni przedsiębiorca. Od 2000 roku właściciel firmy budowlanej, w której stosował innowacyjną wówczas płytę fundamentową połączoną z Ytongiem niewymagającym docieplenia. Poza JACKTOM COMPOSITE rozwija biznes, w którym zajmuje się budowaniem kadłubów z kompozytów węglowych do skuterów wodnych.

ANDRZEJ BAIER / Doktor Habilitowany Inżynier - Profesor nadzwyczajny, pracownik naukowy Politechniki Śląskiej w Zakładzie Mechatroniki i Projektowania Układów Technicznych. Interesuje się 1/ komputerowym wspomaganiem i integracją procesów projektowania, 2/ konstruowaniem i przygotowaniem wytwarzania; 3/ zastosowaniem systemów wizualizacji w zarządzaniu procesami sterowania; 4/ modelowaniem, symulacją i wirtualnym prototypowaniem. W JACKTOM COMPOSITE zapewnia wsparcie badawcze, merytoryczne i technologiczne.

ARKADIUSZ GRABOŚ / Magister Inżynier - Ukończył studia stacjonarne na kierunku Mechanika i Budowa Maszyn na wydziale Mechaniczno - Technologicznym na Politechnice Śląskiej w Gliwicach, specjalizacje: 1/ budowa i eksploatacja maszyn oraz 2/ mechanika komputerowa. Przez wiele lat projektował urządzenia do stref zagrożenia wybuchem i uczestniczył w wielobranżowych projektach. Interesuje się modelowaniem wieloskalowym kompozytów w zagadnieniach przepływu ciepła. W JACKTOM COMPOSITE zapewnia wsparcie badawcze i techniczne.

DOMINIK POLAK / Magister Inżynier - Posiada wieloletnie doświadczenie w zakresie urządzeń specjalnych i prototypów dla przemysłu motoryzacyjnego i nie tylko. Absolwent wydziału Mechaniczno-Technologicznego w Gliwicach na Politechnice Śląskiej. Aktualnie prezes firmy Sticky Stratum specjalizującej się budowie urządzeń prototypowych i pełnych wdrożeniach technologicznych.

DAWID LASKOWSKI / Magister Inżynier - Ukończył Wydział Mechaniczny i Energetyki Politechniki Wrocławskiej. Ma doświadczenie w projektowaniu sprzętu i zarządzaniu zespołami projektowymi.

Ceny produktu po uzyskaniu certyfikatu TUV SUD

1. 16” od 690$, opcja: kołpak aerodynamiczny 149$

2. 17” od 790$, opcja: kołpak aerodynamiczny 169$

3. 18” od 890$, opcja: kołpak aerodynamiczny 179$

4. 19” od 990$, opcja: kołpak aerodynamiczny 189$

5. 20” od 1100$ opcja kołpak aerodynamiczny 250$

Ceny całej linii produkcyjnej na licencji

1. Wersja small, wydajność do 1600 szt na rok, zysk z produkcji rocznej: ponad 800 000$

2. Wersja standard, wydajność do 3200 szt na rok, zysk z produkcji rocznej: 1 600 000$

Na przełomie 2020/2021 planujemy uruchomienie crowdfundingu inwestycyjnego (sprzedaż akcji).

Znajdziecie nas na Facebooku: www.facebook.com/jacktom.composite

<><><>

Liczymy na Wasze wsparcie!